特集:鋳造・ダイカスト

ダイカスト部品が最も多用されるのは自動車業界(二輪・四輪)であり、全流通量の8割を占めるといわれる。これまでのダイカストマシンの進化は、自動車技術の発展の影響を大きく受けてきた。1953年、芝浦機械(当時・芝浦機械製作所)が国産初の油圧式ダイカストマシン「200C」を製作。東芝(当時・東京芝浦電気)名古屋製作所の扇風機用モータ製造向けに開発された、型締力200tの小型ダイカストマシンだった。

その後まもなく、高度経済成長期の到来とともに、一般市民の間で自家用車が普及していくさなか、自動車の生産量が爆発的に増加。それに伴い、自動車のエンジンやトランスミッションなど、大型で複雑な部品の生産に対応するため、中子付きの金型が増加、マシンサイズの大型化も求められた。同社は自動車メーカの要求に応えるため、マシンの大型化と共に、射出性能向上の開発を行ってきた。射出性能が向上した結果、ダイカスト製品の内部品質に大きく影響する鋳造圧力の低圧化が可能となり、機械のダウンサイズが可能になった。またワンサイズ大きな金型が載る機械と高応答の射出装置、射出速度、圧力を制御するコントローラの開発で「小さな機械で、大きい部品を鋳造する」ことが可能となった。

ダイカスト工場が、市場の需要に対してスピーディーかつ効率よく生産していくためには、人の力だけを頼りにするのではなく、「かんばん方式」などの生産手法や、ダイカストマシンの更なる高性能化が求められるようになった。そうした状況で、ダイカストマシンにおいてもコンピュータ制御が実装されるようになった。これらの流れから誕生したのが、1985年に芝浦機械(当時・東芝機械)が開発した、射出と型締を自動制御する「ショットエンドマスターユニット(SEMU)」と「ロードマスターユニット(LMU)」だった。その登場から、ベテラン技術者が一つひとつ手作業で調整しなければならなかった射出条件設定などが自動化されていった。

さらに1992年には、射出条件をより精密に制御できるトータル制御装置「TOSCAST」が登場。以来、TOSCASTは改良を重ねながら、今も市場のニーズに合わせて進化し続けている。

ダイカストの工程は、自動車生産の全工程で排出されるCO₂の大半を占めるといわれてきた。そのうえ工場の中は、暑くて油まみれの、まさに「3K(きつい、汚い、危険)」職場の代表格と揶揄されてしまうことも。こうした、ダイカスト工程・工場の「負のイメージ」から脱却しようと、芝浦機械では2004年ごろからダイカストマシンの電動化に取り組んできた。

ダイカストマシンの電動化で実用化できているのは、現時点では「型締」まで。射出については、短時間で瞬時に加速させるために必要なパワーが非常に大きく、加圧された作動油を瞬時に放出するアキュムレータを使った油圧を利用することが合理的である。「射出の電動化には性能的に限界があり、まだ研究段階で、市場に出すにあたっては多くの課題がある」と芝浦機械 専務執行役員で成形機カンパニー長の小池純氏は述べる。「油の使用量削減や漏れ防止、省電力化など、マシントータルでの環境性能アップに取り組んでいます」

芝浦機械は、ダイカストの「3K」のイメージを払拭する、「新3S」という新コンセプトを掲げている。「Save Energy:消費電力の削減」「Save Time:サイクルタイムの短縮」「Save Maintenance:メンテナンス性の向上」の頭文字だ。

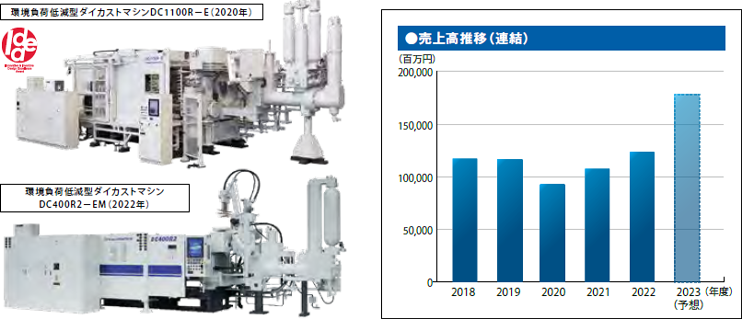

2020年以降、環境対応への要求がますます高まる中、芝浦機械でも、「DC1100R-E / DC1300R-E」(2020年)、「DC400R2-EM」(2022年)といった電動型締機構を標準搭載した環境負荷低減型ダイカストマシンをリリース。

また、新型コントローラ「TOSCAST999」は操作性向上による段取り時間短縮や、生産管理ソフトdPAQET(オプション)により、離れた事務所から複数台の監視ができ、保全性向上、電力消費量の可視化により生産効率向上に貢献する、新3Sを支援する機能を実装している。

これまで多くのエンジン関連部品がダイカストマシンで製造されてきたが、今はインバーターケースやバッテリーケースなど電気自動車(EV)固有の部品の製造にシフトしてきている。EVにおいて、軽量化は重要な課題の一つである。アルミダイカストで薄肉成形することで、金属部品の大幅な軽量化が可能だ。薄肉で精密な成形を行うには、芝浦機械のダイカストマシンの高度な射出制御技術が大いに活躍する。

自動車と同様に、ダイカストマシンもIoT(モノのインターネット)で「つながる化」してきている。芝浦機械は、成形現場の情報を集中管理するリモート監視システム「dPAQET」を提供。成形機の稼働状況や成形品の品質などをリアルタイムに可視化し、分析を行う仕組みだ。「お客さまの多くが、人手不足や技術継承に悩んでいらっしゃいます。現場の業務負担を少しでも減らしていけるよう、良品条件の絞り込みの実装や、予知保全の機能も実装していく予定です」と、小池氏。

先ほどの「新3S」とともに、こうしたIoT化も若い働き手を業界へ呼ぶためのカギとなり、それが今後の業界活性にもつながってくる。

「お客さまが新しい時代の動きへ追従していけるよう、新3SやIoTで生産性を高めて、CO₂を削減し、ひいては『もうかる』モノづくりの実践ができるように、今後もお役に立っていきたく考えています」と、小池氏は抱負を語った。

|

住所 |

〒100-8503 |

|---|---|

|

TEL |

03-3509-0200 |

|

FAX |

03-3509-0333 |

|

URL |