特集:JIMTOF 2018

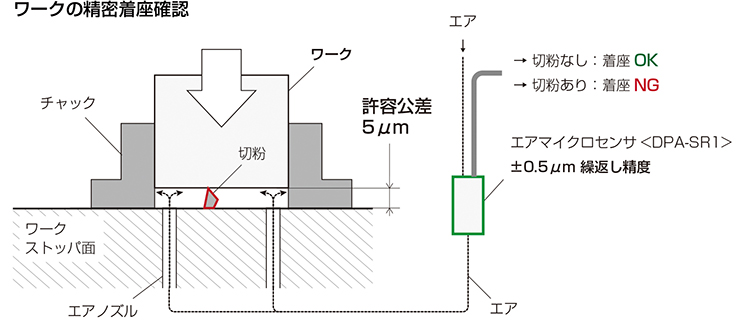

メトロールのエアマイクロセンサは空気圧のギャップを利用してワークの精密着座確認を行う。従来の空圧式センサは、繰返し精度が±20μmと低い為、ワークの有無確認に留まっていた。エアマイクロセンサは、5μm以下の隙間を、±0.5μmの繰返し精度で検知することができるので、ワークの精密着座確認ができるようになった。量産加工品の自動ラインにおいて、加工前のワークと冶具の密着確認が、加工不良品の発生を未然に防ぐ。品質管理にとって非常に魅力のある製品だ。株式会社デンソーの工場で、ABSアクチュエーター部品の精密加工において、不良加工品の発生が大幅に低減、高い評価を得たことで話題を呼んだ。

さらにエアマイクロセンサは、内径検査の用途にも採用され始めている。従来、小穴の内径検査は手作業で、上限と下限のピンゲージを挿入していた。作業者の感覚によるところも大きく、ワークを傷つけてしまうこともあった。エアマイクロセンサでの内径検査なら、ジェットを一度挿入するだけで、非接触で内径判別が出来てしまう。作業効率と検査精度が劇的に向上する。

今回のJIMTOFにおいて、メトロールのブースでは、エアセンサとロボットの協働作業が初公開される。8軸ユニバーサルロボットを用いたシステムで、精密着座確認と内径判別検査を、ロボットが人に補助されることなく実演する。「わざとゴミを挟さんで、着座エラーの状態になっても、ロボットがイレギュラーに対応していく様を見て欲しい」と松橋社長は語る。このシステムが普及すれば、検査作業の無人化が実現する!と期待大である。

さて、JIMTOFにおいてさらに見所がある。それはCNC研削盤とエアセンサのコラボレーションだ。アマダなどの研削盤メーカー4社のブースにおいて、回転する砥石の加工原点を非接触で検知できる新技術として紹介される。これまで回転砥石の位置決めは、①回転する砥石を止めてプローブで触って検知、②研削音を超音波測定する。その、いずれもが機械の可動率と精度に問題を抱え、機械の自動化を阻んでいた。エアマイクロセンサを採用することで、回転している砥石の加工原点で、μm単位で非接触検知することが可能になった。それによりCNC研削盤の完全自動化が実現する。このように、メトロールのエアマイクロセンサは、次世代の機械加工の自動化をになうスタンダードになろうとしている。

IoT時代、技術も用途も進化するセンシング分野の動行をお見逃しなく!

|

所在地 |

〒190-0011 東京都立川市高松町1-100-25-5F |

|---|---|

|

TEL |

042-527-3278 |

|

URL |

|

|

エミダス会員番号 |

30884 |