- 電話番号: 0852-66-0780

- FAX: 0852-66-3469

- ホームページ

- 基本情報

- 設 備

- 技術・製品

- 動画

- 沿革・理念・品質規格

- EMIDASBLOG

- 地図・拠点

超硬ボールエンドミル再研磨で加工効率アップ!摩耗状態で再研磨のタイミングを最適化

業界

半導体

冶具

生産設備

仕様

- 素材:超硬合金

- ロット:1~100個

- 精度: ---

説明

超硬ボールエンドミル再研磨で加工効率アップ!摩耗状態で再研磨のタイミングを最適化

► 工具再研磨の重要性を再認識 - 製造現場の生産性を左右する要素

製造業に携わる皆さま、切削工具、特に超硬ボールエンドミルの状態が加工精度や生産効率に大きく影響していることをご存知ですよね。工具の摩耗は目に見えにくいものの、加工面の品質低下、バリの発生、工具寿命の短縮など、多くの問題を引き起こします。

「工具コストが年々増えていくけど、どうにかならんもんかいな?」

こんな悩みをお持ちの方は少なくありません。新品工具の購入を繰り返すのではなく、適切なタイミングでの再研磨によって工具寿命を延ばし、コスト削減を実現できるんです。特に超硬ボールエンドミルは高価な工具ですから、再研磨によるコスト削減効果は絶大です。

★超硬ボールエンドミルとは?

超硬ボールエンドミルは、その名の通り超硬合金(タングステンカーバイド)で作られた、先端が半球状の切削工具です。金型製作や精密部品加工における3次元形状の加工に欠かせないツールで、高い硬度と耐摩耗性を持ちながら、複雑な曲面加工を可能にします。

しかし、どんなに高品質な超硬ボールエンドミルでも、使用していくうちに摩耗は避けられません。特に以下のような症状が出てきたら要注意です:

・切削面の粗さが増加

・加工寸法の精度低下

・切削時の振動や異音の増加

・加工時間の延長

►超硬ボールエンドミル再研磨のメリット - データで見る効果

【コスト削減効果】

新品工具と比較して、再研磨コストは通常15〜30%程度。つまり、70〜85%のコスト削減が実現できます。例えば、1本10,000円の超硬ボールエンドミルなら、再研磨費用は1,500〜3,000円程度で済むわけです。年間使用本数が多い工場では、この差額が大きな節約につながります。

【環境負荷の軽減】

工具の再利用によって、資源の有効活用と廃棄物削減に貢献できます。SDGsへの取り組みが重視される現代において、これは見過ごせないメリットです。

【安定した加工品質の維持】

適切な再研磨によって、新品同様の切れ味と精度を復活させることができます。これにより加工品質を安定させ、不良品発生リスクを低減できます。

《 長期的に見ると、工具コスト全体の50〜60%削減も十分可能です 》

►正しく知っておきたい再研磨のデメリット

再研磨にもいくつか注意点があります

・不適切な再研磨は工具性能を低下させる可能性がある

・研磨による工具寸法の変化を考慮する必要がある

・再研磨回数には限界がある(一般的に2〜3回)

・再研磨工程による納期への影響

これらのデメリットは、信頼できる研磨専門業者を選ぶことで大幅に軽減できます。経験豊富な技術者と最新設備を持つパートナーを見つけることが重要です。

►超硬ボールエンドミル再研磨の最適なタイミングとは?

再研磨のタイミングを逃すと、工具の損傷が進み、再研磨できなくなってしまうことも。では、どのタイミングで再研磨に出せばよいのでしょうか?

✓摩耗状況による判断基準

・コーナーR部分の摩耗量が0.03mm未満:最適な再研磨タイミング

・0.03〜0.05mm:再研磨可能だが、寿命回復率が低下

・0.05mm以上:再研磨困難、刃先の再構成が必要

※ 目視での判断が難しい場合は、加工面の状態変化や切削音の変化に注目しましょう

✓加工状態による判断基準

・加工面粗さの悪化

・切削抵抗の増加(主軸負荷の上昇)

・バリの発生増加

・寸法精度の低下

「うちは測定器がないから判断が難しい…」という声もよく聞きます。当社では、ZOLLERの全自動工具測定機を2台導入しており、お預かりした工具の摩耗状態を0.001mm単位の精度で測定・評価が可能です。お客様の工具の状態を正確に診断し、最適な再研磨プランをご提案いたします。

►なぜ超硬ボールエンドミルの再研磨は難しいのか?

超硬ボールエンドミルの再研磨が難しい理由は、その複雑な形状にあります。特に以下の点が技術的な課題となります

・球面(R部)の正確な再現

・切れ刃のバックテーパー角度の維持

・芯ズレのない均一な研磨

・超硬素材特有の研削条件の管理

これらの課題を克服するためには、熟練した技術と専用設備が不可欠です。

►当社の再研磨技術 - 差別化ポイント

当社では、40年の実績に裏打ちされた技術力と最新設備で、以下のような再研磨サービスを提供しています

・CNC工具研削盤7台と熟練技術者による高精度研磨

・ZOLLERの全自動工具測定機2台による精密な品質管理体制

・超硬ボールエンドミルの精密R形状の再現

・24時間以内の迅速対応で生産ラインのダウンタイムを最小化

当社のZOLLER測定機は、工具を360度あらゆる角度から測定でき、研磨前後の形状比較も可能です。これにより、超硬ボールエンドミルの複雑なR形状を新品同様に再現し、お客様の加工精度を確実に守ります。

【お客様の声】

「再研磨後の工具が新品と変わらない切れ味で驚きました。工具コストが約40%削減できました」(精密部品メーカーA社様)

「急ぎの案件でも迅速に対応してもらえるので、生産計画が立てやすくなりました」(金型メーカーB社様)

►実践!超硬ボールエンドミルの再研磨活用術

◎ 工具管理のポイント

・使用済み工具の適切な保管(刃先保護)

・工具の使用履歴の記録

・定期的な工具状態チェック

・再研磨スケジュールの計画的管理

◎ 再研磨効果を最大化するための使い方

・加工条件の最適化による過度な摩耗の防止

・定期的なメンテナンスによる工具寿命の延長

・再研磨回数に応じた使用用途の調整

「まずは試しに1本出してみようかな」という方もおられるでしょう。そういった小ロットのご依頼も歓迎しています。当社のZOLLER測定機による詳細な測定レポートと併せて、再研磨後の工具性能をご確認いただけます。実際の効果を体感いただければ、工具管理の新たな可能性が見えてくるはずです。

►資料ダウンロードのご案内 - より詳しい情報をお求めの方へ

超硬ボールエンドミルの再研磨についてさらに詳しく知りたい方は、当社の技術資料をダウンロードいただけます。資料には以下の内容が含まれています

・超硬ボールエンドミルの摩耗分析データ(ZOLLER測定機による実測値)

・超硬ボールエンドミル再研磨の詳細プロセス

・摩耗状態別の再研磨事例と回復率データ

・工具寿命を最大化するためのメンテナンスガイド

・コスト削減効果の具体的な計算例

資料ダウンロードURL:※準備中ですので、完成しましたらこちらへURL掲載させていただきます。

ダウンロードいただいた資料は、ぜひ社内の工具管理担当者やプロセスエンジニアの方々と共有していただければ幸いです。より効率的な工具管理のヒントが見つかるはずです。

「やっぱりこの資料だけじゃ分からんことがある」という場合は、遠慮なく技術相談フォームからご質問ください。工具の写真をお送りいただければ、ZOLLER測定機による状態診断と最適な対応策をご提案します。

技術相談・見積依頼フォームURL:https://ja.nc-net.or.jp/company/105573/inquiry/

►会社概要

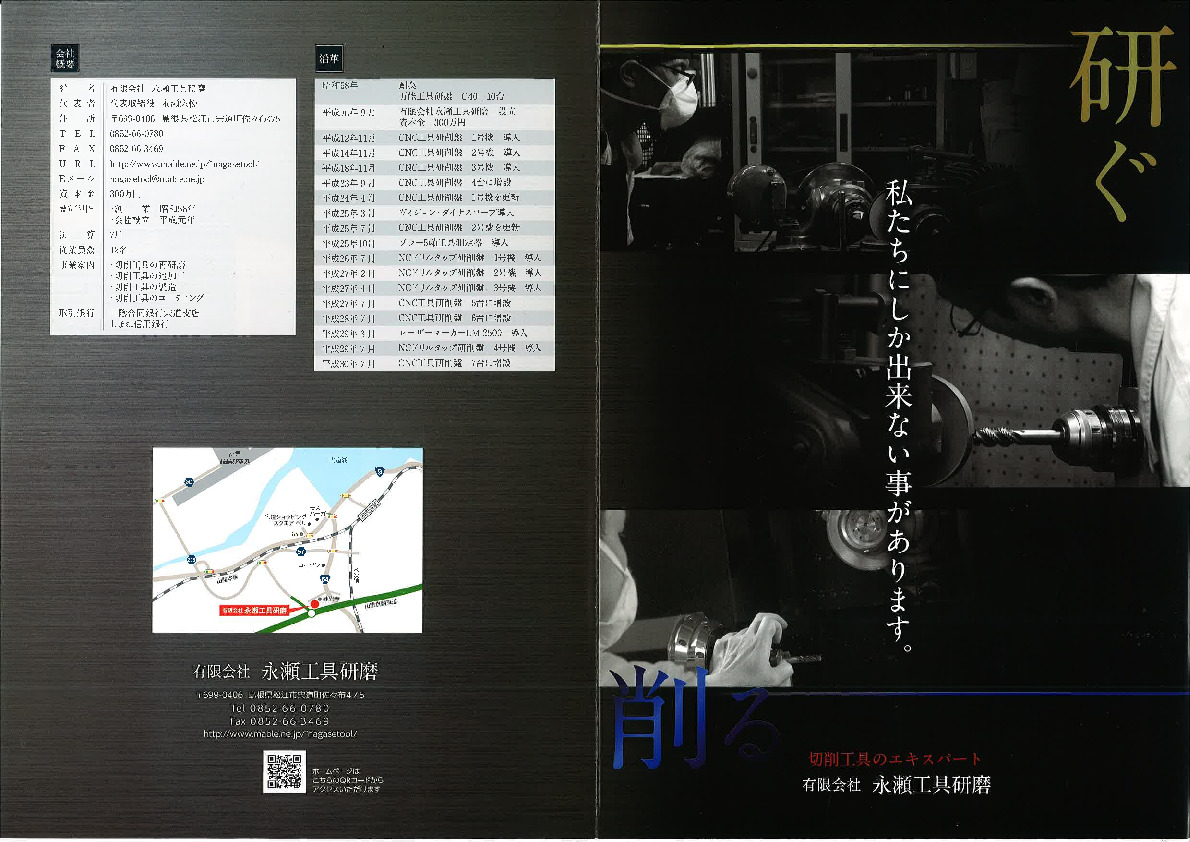

社名: 有限会社 永瀬工具研磨

HP:http://www.mable.ne.jp/~nagasetool/

住所: 〒699-0406 島根県松江市宍道町佐々布475

TEL:0852-66-0780 / FAX:0852-66-3469

会社情報

| 会社名 |

有限会社永瀬工具研磨 (ながせこうぐけんま) |

エミダス会員番号 | 105573 |

|---|---|---|---|

| 国 | 日本 | 住所 |

日本 島根県 松江市 |

| 電話番号 | 0852-66-0780 | FAX番号 | 0852-66-3469 |

| 資本金 | 300 万円 | 年間売上高 | |

| 社員数 | 13人 | 担当者 | 星野 英里子 |

| 産業分類 | 治工具 / 工作機械 / 産業用機械 | ||