- 電話番号: 03-3265-7902

- FAX: 03-326-5793

- ホームページ

- 基本情報

- 設 備

- 技術・製品

- 沿革・理念・品質規格

- 地図・拠点

お問合せ先 日本人 : 戸上 洋一 Tel 081-863-8297 Email togami.y@oxiso.co.th

技術・製品情報

|

会社情報

| 会社名 |

OXISO THAILAND CO.,LTD. (オキソ タイランド) |

自社ホームページURL | https://oxiso.co.jp/ |

|---|---|---|---|

| 住所 |

タイ チョンブリー県 Tamborn Donhuaroh

[地図を見る] |

担当者 | 戸上 洋一 |

| 電話番号 | 03-3265-7902 | FAX番号 | 03-326-5793 |

| 資本金 | 社員数 | 18人 | |

| 年間売上高 | エミダス会員番号 | 94852 | |

| 主要三品目 |

|

||

| 主要取引先 |

|

||

PRコメント

会社紹介動画

是非ご覧ください → https://www.youtube.com/watch?v=do-sMWuFTgA

私達は長年、ものづくり技術が集積する静岡県西部地域において

部品・金型の表面改質技術を磨いてきました。

的確な診断を下し、丁寧な治療を施すドクターのように、

顧客の抱える課題を知り、原因を探り、加工を施します。

金属部品の特性を最大限に引き出す独自のテクノロジーで細かいニーズに

お応えする、いわば部品の専門医集団。

求められる処理を、適した技術でご提供いたします。

富士山のような広い裾野と、どっしりとした信頼感のある企業を目指して

これからも日夜、努力してまいります。

◆エンジン部品・金型及び装置部品・刃物工具・ロボット部品等の金属表面加工処理

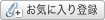

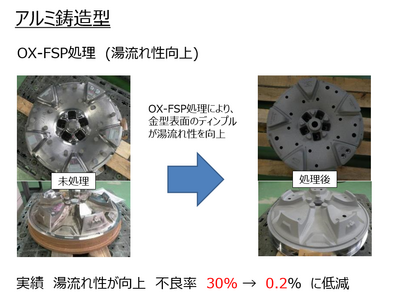

*精密ショットピーニング (OX-FSP)

最適条件で加工することで、疲労強度向上・摺動性向上を目的とした処理をおこなっています。

『OX-FSP処理』により、高い残留圧縮応力を付与しますが、さらに、オキソが開発した「ハイブリッドピーニング」では再表面から内部にかけてより高い残留圧縮応力を与え、熱処理効果との相乗作用により疲労強度を大幅に向上させることが可能です。

*特殊研磨加工 (OX-POLISH)

当社が微粒子精密ショットピーニング(OX-FSP処理)で培った、表面改質技術・表面処理プロセスを

応用した特殊研磨処理技術です。

ノウハウを積み重ねてきた表面改質技術を応用し、独自の表面構造を形成する

特殊研磨処理技術です。ギヤ、シャフト等のエンジン部品の摺動抵抗の低減に大変有効です。

金型やツール、冶具等の摺動抵抗の低減による寿命延長、性能アップにも有効です。

*オキソ技術により表面に施すマイクロディンプルは、貧潤滑+高面圧下で、油圧を閉じ込め

摺動特性改善に好適です。しかし微粒子ショットによる表面テクスチャリングは簡単ではありません。

オキソ独自の知恵を絞って開発したのがOX-FSP/Polishの始まりです。

この技術は、数多くのレースに使われ大きな成果を上げました。

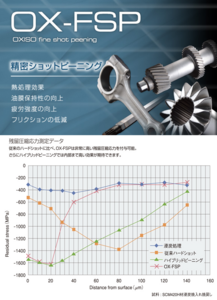

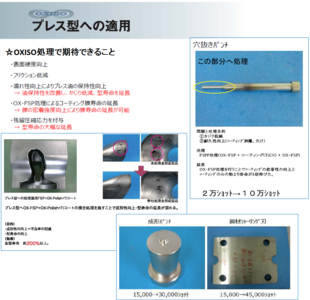

金型、ツール、冶具関連においては、

冷間型、熱間型、ダイカスト型、砂型用型、樹脂型、

樹脂成型部品、刃具類、ダイピン、ダイカスト部品などに適用されており

製品の品質向上とコスト削減につながります。

最終更新日:2024-04-17

加工分類情報

| 大分類 | 中分類 | 小分類 |

|---|---|---|

| 表面処理 | その他表面処理 | ショットピーニング・WPC処理 |